پیستون ، (به انگلیسی : Piston) ، جزئی از موتورهای رفت و برگشتی، پمپها و کمپرسورهای رفت و برگشتی و استوانههای نیوماتیکی و مکانیزمهای مشابهاست. پیستون، در این مکانیزمها، بخش متحرکی است که در داخل یک سیلندر قرار میگیرد.

پیستون قطعهای استوانهای شکل و توخالی است که یک سرش بسته و سر دیگرش باز است. طول این استوانه کمی بیشتر از قطرش است. البته قطر پیستون در سطح پایینی آن یعنی سطح بازش کمی کمتر از سطح بالایی آن طراحی میشود. این قطعه که عمل رفت و برگشت را درون سیلندر موتور انجام میدهد، منجر به تراکم مخلوط سوخت و هوا میشود و این مخلوط را برای فرایند احتراق آماده میسازد. پیستون ها معمولا سبک با توان انتقال حرارتی بالا ساخته میشوند. قدرت انتقال حرارت در این قطعه بسیار حیاتی است، چرا که ممکن است بالا رفتن دمای آن تحت تاثیر دمای محفظه احتراق منجر به چسبیدنش به دیواره سیلندر و اخلال در عملکرد موتور شود.

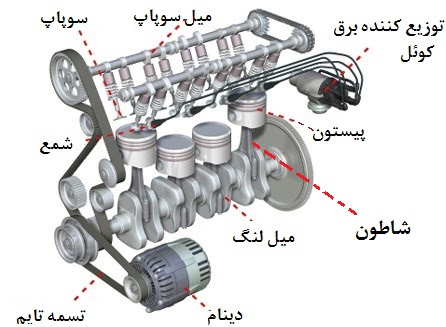

نقش پیستون در موتورها، انتقال نیرو از گازهای در حال انبساط در داخل سیلندر به میللنگ با استفاده از یک میلهٔ رابط (شاتون) است. در پمپها و کمپرسورها، نقش پیستون برعکس شده و نیرو از میللنگ به پیستون منتقل میشود تا سیال داخل سیلندر را فشرده یا تخلیه نماید.

پیستون همچنین کمک به خروج دود ناشی از احتراق از سیلندر میکند. حرکت خطی بالا به پایین آن نیز منشاء نیروی موتور است به این ترتیب که با پایین آمدن بر اثر فشار گازهای ناشی از احتراق درون سیلندر نیروی ایجاد شده از انفجار هوا و سوخت را به بخشهای دیگر موتور منتقل میکند. این نیرو از طریق شاتون به میللنگ منتقل شده و به وسیله آن به نیروی چرخشی تبدیل میشود. پیستون در سر بازش که سطح پایینی آن است به شاتون و میللنگ متصل است. دیواره پیستون در این سطح پایینی گرد و به شکل بیضی طراحی میشود که ضمن فراهم آوردن حرکت سهلترش در سیلندر، پس از انبساط این قطعه در اثر حرارت بالای محفظه احتراق، کاملا فرم استوانه به خود میگیرد. سطح بالایی پیستون نیز با محفظه احتراق در تماس است.

همچنین قطر پیستون طوری در نظر گرفته میشود که نسبت به سیلندر لقی لازم را داشته باشد و به راحتی در آن حرکت کند. فاصله سیلندر و پیستون را که همان لقی پیستون میگویند روغن پر میکند که حرکت راحتتر پیستون را به همراه دارد. به تعداد سیلندرهای یک موتور، پیستون در آن وجود دارد و هر چه تعداد سیلندرها و در نتیجه پیستونها بیشتر باشد قدرت موتور نیز بیشتر خواهد بود.

پیستونهای چدنی سنگین بوده و توان وزنی موتور را کاهش میدهند همینطور چدن دارای ضریب انبساط حجمی پائین بوده و در عین حال دارای ضریب انتقال حرارت پائینی است. پیستونهای آلومینیومی سبک بوده و ضمن افزایش شتاب موتور و توان وزنی از ضریب انتقال حرارت خوبی نیز برخوردار است. تنها ضعف پیستونهای آلومینیومی بالا بودن ضریب انبساط حجمی آنهاست.

برای ساخت پیستونها ، معمولاً از چدن ، فولاد ریختهگری یا آلیاژهای آلومینیوم استفاده میشود.

امروزه در خودرو های سواری و حتی موتور های دیزلی ، از پیستون های آلومینیمی، به دلیل سبکی و انتقال حرارت بهتر استفاده می گردد، که به دو روش ریخته گری یا آهنگری ساخته می شوند. گرچه امروزه پیستون های آلومینیومی ریختگی رواج بیشتری دارند اما نوع آهنگری آن برای موتور های سنگین و پر قدرت استفاده می شود.

پیستون ریختگی متخلخل است و برای دوران بیش از ۵۰۰۰ دور بر دقیقه (PRM) مقاوم نیست. در حالی که پیستون ساخته شده به وسیله آهنگری بدنه ای فشرده و متراکم دارد و حدود ۷۰% مقاومتر از نوع ریختگی آن است.

این نوع پیستون ها، انتقال حرارت بهتری دارند. از معایب پیستون های آلومینیمی، انبساط زیاد بدنه ی آن است که طراحان مجبور می شوند برای جلوگیری از گریپاژ، پیستون را با لقی زیاد بسازند، مگر آن که با طرح هایی این انبساط را کاهش دهند. با اضافه کردن درصدی سیلیکون به آلومینیم ( حدود ۱۶ % ) مقدار انبساط حرارتی به نحو چشم گیری کاهش می یابد. بنابراین پیستون با لقی کمتری ساخته می شود.

در مواقعی در راستای گژنپین قطر پیستون را کمتر در نظر میگیرند تا پیستون در حالت سرد کمی متمایل به بیضی شود تا این که در دما های بالا پیستون حالت گرد به خود بگیرد.

از طرف دیگر ، پیستون سیلیکون دار ترد و شکننده اند و هنگام پرس کردن گژن پین خطر شکستن پیستون وجود دارد.

قسمت سر پیستون که محل قرار گرفتن رینگ های آن است کاملاً دایره ای شکل است و در معرض حرارت بیشتری قرار دارد. به همین منظور قطر آن را حدود ۰٫۵ تا ۰٫۷ میلی متر کوچک تر از قطر دامنه ی پیستون طراحی می کنند.

قسمتهای اصلی پیستون ها در انواع مختلف تفاوتی ندارند. اما شکل آنها بسته به نوع موتور، نوع سوخت، سیلندرها، سرسیلندر و… تغییر میکند. اما قسمتهای ثابت و اصلی پیستون عبارتند از :

- تاج پیستون

- دامنه پیستون

- شیار رینگها

- سوراخ گژنپین

- جا رینگی

– تاج : بخش فوقانی پیستون که یکی از قسمتهای متغیر آن است و با مخلوط هوا و گاز برخورد دارد. طراحی صحیح و متناسب این بخش نسبت به سیلندر و محفظه احتراق در کیفیت اختلاط هوا و سوخت، احتراق و در نتیجه قدرت تولید شده توسط موتور تاثیر دارد.

– دامنه : بخش پایینی پیستون که با سه حالت بدون برش، با برش سطحی و با برش کامل طراحی میشود و با شاتون و میللنگ در ارتباط است. دامنه پیستون گاهی قطر کمتری نسبت به تاج دارد. این اختلاف قطر بین نیم تا ۷دهم میلیمتر است.

– شیار رینگ : در قسمت بالای دامنه طراحی میشوند و محل قرار گرفتن رینگها را فراهم میکنند.

– سوراخ گژن پین : این بخش محل قرار دادن گژن پین است. این قطعه که انگشتی نیز نامیده میشود میلهای توخالی است که برای برقراری ارتباط پیستون با شاتون به کار میرود.

معمولا روی دامنهی پیستون در بالا و پایین سوراخهای ریزی نیز جهت نفوذ روغن به داخل پیستون تعبیه میشود.

رینگ پیستون چیست و چه وظایفی دارد ؟

رینگ پیستون حلقهای است که درون شیارهای رینگ قرار میگیرد. این حلقههای فلزی که از جنس چدن خاکستری ساخته میشوند در برابر گرما مقاومت بالایی دارند و همچنین از خاصیت ارتجاعی برخوردارند. تعداد رینگهای در هر پیستون از سه تا هفت عدد متغیر است که بسته به نوع موتور و تراکم مورد نظر مخلوط هوا و سوخت در آن تعیین میشود. به این ترتیب که معمولا در موتورهای بنزینی از سه یا چهار و موتورهای دیزلی از شش یا هفت رینگ استفاده میشود. رینگها با قرار گرفتن در اطراف پیستون فضای لقی بین پیستون و سیلندر را کنترل و هدایت و محل قرار گرفتن پیستون را با حفظ فاصله معین شده از سیلندر تنظیم میکنند. وظیفه این رینگها به شرح زیر است:

– کاهش سطح تماس پیستون و دیواره بوش یا سیلندر و در نتیجه کاهش اصطکاک و فرسایش این دو

– روغنکاری دیواره سیلندر و پیستون و فاصله لقی آنها

– عایقبندی محفظه احتراق و جلوگیری از نشت گازها از آن

– جلوگیری از ورود آب و مایعات خنک کننده فضای کارتر به درون محفظه احتراق

– کنترل روغن روی جداره سیلندر و شاتون و ممانعت از ورود روغن به محفظه احتراق

– انتقال گرمای پیستون به سیلندر

رینگهای براساس محل قرارگیریشان در پیستون و کاری که انجام میدهند به دو دسته رینگهای متراکم و رینگهای روغنی تقسیم میشوند. برای هر پیستون از هر دو نوع رینگ استفاده میشود، اما تعداد آنها با توجه به نوع موتور و شرایط آن تغییر میکند.

۱. رینگهای تراکم

این رینگها که فشاری نیز نامیده میشوند مانع از نفوذ گاز از کنار پیستون در زمان بالا بودن آن میشوند تا از تراکم ایدهآل احتراق کاسته نشود. همچنین با تماس کاملی که با دیواره سیلندر برقرار میکنند هنگام پایین آمدن پیستون، این دیواره را از روغنهای روانکننده پاک کرده و مانع از ورود روغن به محفظه احتراق میشوند. این رینگها با خاصیت ارتجاعی بالای خود، هنگام انبساط کاملا به دیواره سیلندر چسبیده و مانع از نفوذ گازهای احتراق به خارج از فضای احتراق میشوند. رینگهای تراکم یک تکه و از جنس چدن ساخته میشوند که مقاومت لازم را در برابر گرما داشته و خطر شکست و ترک آنها کمتر باشد. در موتور خودروهای سنگین از چدن نشکن برای ساخت رینگ تراکم ساخته میشود.

سطح تماس رینگهای تراکم با دیواره سیلندر از یک لایه نازک اکسید آهن یا کروم پوشیده میشود که از سایش جداره سیلندر و رینگ جلوگیری میکند. رینگهای تراکم در شیارهای نزدیک به سطح فوقانی پیستون و بالاتر از رینگهای روغنی قرار داده میشوند. معمولا دو رینگ تراکم در دو شیار بالایی پشت هم قرار میگیرند که عمل درزگیری کامل سیلندر و جلوگیری از نفوذ گازهای حاصل از احتراق را به صورت کامل انجام میدهند.

۲. رینگهای روغن

این رینگها که شیاردار یا سوراخدار طراحی میشوند، از انتشار روغن روی دیواره سیلندر و مصرف بیش از حد و غیرضروری آن جلوگیری میکنند. رینگهای روغن پایینتر از رینگهای تراکم و در پایینترین شیارهای پیستون و نزدیک به سوراخ گژن پین قرار میگیرند. گاهی یک رینگ روغنی نیز در شیاری پایینتر از سوراخ گژن پین تعبیه میشود که جلوگیری از انتشار روغن کاملتر صورت گیرد. رینگهای روغنی دهانهدار هستند که این دهانه به تنظیم قطر آنها با قطر پیستون و سیلندر کمک میکند.

همچنین برای کنترل بهتر روغن از یک منبسط کننده فنری در پشت رینگهای روغن و بغل رینگیهای فولادی آب کروم شده استفاده میشود. این رینگ عمل جمع کردن روغن از دیواره سیلندر را برای جلوگیری از نفوذ آن به محفظه احتراق به کمک رینگ تراکم تکمیل میکند و اگر رینگ تراکم جمع کردن روغن را ناقص انجام داده باشد رینگ روغن آن را کامل میکند.

پیستون ها با فاکتورهای مختلفی دسته بندی میشوند. از قبیل جنس، طرح و شکل و نوع موتوری که در آنها به کار میروند. پیستون ها براساس نوع موتور به دو دسته تقسیم میشوند که عبارتند از:

- پیستون های دو زمانه

این پیستون ها که به دلیل نوع طراحی موتورهای دو زمانه تحت فشار مکانیکی زیاد و حرارت بالا قرار دارند کمتر در خودروها کاربرد دارند و بیشتر در موتورسیکلتها به کار میروند. پیستون های دو زمانه را در سواریهای سایز کوچک با موتورهای کم حجم مشاهده میکنیم. این پیستون معمولا از آلیاژ آلومینیوم ساخته میشوند. پیستون در موتورهای دو زمانه، برای هر سیکل حرکت موتور باید یکبار رفت و برگشت داشته باشد، بنابراین فشار بیشتری را تحمل میکند.

- پیستون های چهارزمانه

این پیستون ها که در موتورهای چهار زمانه استفاده میشوند بیشتر در خودروها کاربرد دارند. جنس آنها از آلیاژ چدن یا آلومینیوم است و تحت فشار کمتری از طرف گازهای احتراق و حرارت پایینتری از سوی انفجار قرار دارند. پیستون در موتورهای چهارزمانه نیاز به ۲ بار رفت و برگشت برای تامین نیروی یک سیکل حرکتی موتور دارد.

انواع طرحهای پیاده شده در پیستون های آلومینیومی

پیستون های آلومینیومی به دلیل ضریب انبساط بالا به شکلهای مختلف طراحی میشوند. این اشکال از انبساط بیش از حد آنها جلوگیری کرده و نیاز به فضای لقی بیشتر بین این نوع پیستون و سیلندر را کاهش میدهد.

۱. پیستون با شکاف عرضی

این شکاف که زیر شیار رینگ روغن قرار دارد از انتقال حرارت تاج به دامنه پیستون جلوگیری میکند.

۲. پیستون با شکاف عمودی

این شکاف که در طول پیستون و قسمت دامنه ایجاد میشود انبساط پیستون را کنترل میکند. به این ترتیب که در زمان منبسط شدن دامنه به قطر آن افزوده نشده و دهانه شکاف کوچکتر میشود.

۳. پیستون با تیغه فولادی

این تیغهها که به اینوار معروف هستند، جهت تقویت دامنه در آن به کار میروند. جنس تیغههای اینوار از فولاد، نیکل و کربن است. اینوار در سوراخ گژن پین به صورت یک تیغه تعبیه میشود و یا به صورت حلقه در بالای این سوراخ به کار میرود.

انواع پیستون بر اساس شعاع دامنه

گفتیم که ارتفاع پیستون از قطر آن بیشتر است. اما برای کوتاه کردن ارتفاع موتور با این طراحی، شاتون کوتاهتر شده و پیستون به میل لنگ نزدیکتر میشود. کوتاهتر شدن شاتون تغییراتی در طراحی دامنه پیستون ایجاد میکند. انواع پیستون با توجه به فرم دامنه عبارتند از:

- پیستون کامل

این پیستونها در آنها برشی اعمال نشده و کامل هم نامیده میشوند. توسط یک شاتون بلند با میللنگ در ارتباط هستند و وزنههای تعادل میل لنگ با آنها فاصله دارد.

- پیستون با برش نیمه

این پیستون برشی تا نیمه بدنه خود دارد و وزنههای تعادل میللنگ از داخل این شیارها عبور میکنند. طول شاتون در این نوع پیستونها متوسط است.

- پیستون با برش کامل

در این نوع پیستون، برشی کامل در دامنه ایجاد میشود تا از برخورد میللنگ با آن جلوگیری شود. چرا که با کوتاه کردن شاتون فاصله پیستون و میللنگ کمتر از همیشه شده است. این نوع پیستون و میللنگ همپوشانی بیشتری دارند و دور موتور را افزایش میدهند.

انواع پیستون بر اساس نوع طراحی تاج

در گذشته تمام پیستون ها با تاجی صاف طراحی میشدند اما امروزه بسته به نوع موتور این سطح طراحی متفاوتی دارد. نوع طراحی تاج سیلندر فضای محفظه احتراق، استحکام و ضریب انبساط پیستون و کیفیت احتراق را تحت تاثیر میگذارد. انواع پیستون در این دسته بندی به این شرح است :

- پیستون با سر صاف : سطح تاج این پیستون ها صاف و یک دست است. سادهترین نوع در این دستهبندی هستند.

- پیستون با سر محدب : سطح تاج آنها شکلی گنبدی دارد. این دسته پیستون وزن سبکتر و استحکام بیشتری دارند.

- پیستون با سر مقعر : سطح تاج آنها گود و مقعر است. در این دسته، در تاج پیستون برای سر شمع و یا سوپاپها فضایی را با گودکردن آن ایجاد میکنند.

خودروهایی که دارای زمانبندی (تایمینگ) سوپاپ متغیر هستند، برای جلوگیری از برخورد سوپاپ با تاج پیستون شیارهایی روی آن ایجاد میکنند. فرم این شیارها با توجه به فرم تاج و تعداد سوپاپهای هر سیلندر در موتور تغییر میکند. این شیارها در مواقع پاره شدن تسمه تایم نیز مانع از برخورد سوپاپها با سطح پیستون میشوند.

پیستون ممکن است دچار نواقص و مشکلاتی شوند که هریک دلایل خاص خود را دارد. این مشکلات میتوانند ایجاد اختلال و نقص جدی در عملکرد موتور کنند. همچنین تعمیر آنها ممکن است سخت یا کمدردسر باشد. با هم برخی از آنها را بررسی میکنیم؛

۱. ذوب شدگی پیستون

این تصور که پیستون به دلیل مقاومت گرمایی بالا ذوب نمیشود دیدگاهی اشتباه و رایج است. در حالی که پیستون ممکن است به دلایل متعددی ذوب شده و با سیلندر دچار سایش و یا چسبندگی شود. این دلایل عبارتند از

– زمانبندی اشتباه تزریق سوخت

– درزبندی ناقص بین سیلندر و پیستون

– زمانبندی نادرست احتراق و تاخیر در آن

– خرابی و عملکرد ناقص نازلهای تزریق

– تزریق بیش از اندازه و یا کمتر از حد مورد نیاز

به طور کلی تنظیم میزان سوخت، زمانبندی تزریق آن در محفظه احتراق و زمانبندی جرقه زنی شمع تاثیر زیادی در پیشگیری از این مشکل دارد.

۲. ترک خوردگی پیستون

پیشتر گفته شد که جنس برخی پیستونها خاصیت شکنندگی آنها را افزایش میدهد. ترک خوردگی از این خاصیت ناشی میشود. علاوه بر اینکه تمام عوامل ایجاد ذوب شدگی در پیستون میتوانند باعث شکست و ترکخوردگی آن هم شوند، عوامل دیگری نیز در بروز این مشکل نقش دارند. مانند: ریختهگری ناصحیح پیستون، خنک کردن کمتر از میزان لازم توسط روغن موجود در فضای کارتر و سیستم خنک کننده و همچنین تنظیم نبود فشار وارده به پیستون که میتواند از تنظیم نبودن میزان تزریق و یا زمانبندی احتراق نشات بگیرد منجر به ترک خوردگی پیستون میشود.

۳. فرسایش شعاعی پیستون

فرسایش شعاعی به معنا سایش سطح دیواره یا کنارههای دامنه و تاج پیستون و خوردگی آنها است. این مشکل تعادل لقی پیستون درون سیلندر را برهم زده و از حالت متوازن و یکسان خارج میکند. این معضل نیز ممکن است به دلایل زیر ایجاد شود.

– فشرده سازی ناقص و ایجاد فشار کمتر از حد نیاز در این فرایند

– احتراق ناقص و ناصحیح

– اندازه و ابعاد نامتناسب پیستون با سیلندر

– وجود مواد خورنده پیستون درون روغن

فرسایش شعاعی پیستون میتواند منجر به آسیب دیدن سیلندر و یا بوش سیلندر شود.

درباره نقش مهم رینگها در عملکرد پیستون توضیحاتی داده شد. بنابراین خرابیها و نواقص رینگها نیز میتواند منجر به مشکلاتی در کار پیستون شود. خرابیهای رینگ میتوانند شامل موارد زیر شوند:

– صاف شدن کناره رینگ

– عدم درزگیری کامل و نفوذ سوخت از کنارههای آن

خرابی رینگها و نقص عملکرد آنها ممکن است در اثر نقص مونتاژ موتور باشد. همچنین رینگها اگر روغن را از روی سطح سیلندر به صورت کامل پاکسازی نکنند منجر به روغنسوزی درون محفظه احتراق میشوند.

چگونه از پیستونها مراقبت کنیم ؟

توضیحات بیان شده درباره اجزا و عملکرد پیستون بیان کننده اهمیت روانکاری و روغنکاری مناسب این قطعه دارد. به طور کلی قطعات متحرک موتور که فاصله کمی نیز با قطعات مجاور خود دارند برای کارایی بیشتر، طول عمر بهتر و بازده بالاتر نیاز به عوامل کاهش دهنده اصطکاک و سایش سطوح دارند. بنابراین باید به صورت منظم روغنکاری شوند. پیستون نیز از این قاعده مستثنا نیست و برای حرکت راحت و بدون مشکل درون سیلندر نیاز به روغنکاری دارد. وجود روغن کافی در فضای لقی بین پیستون و سیلندر ضمن حفظ تعادل پیستون به عملکرد بهتر رینگها نیز کمک میکند و از استهلاکشان میکاهد.

بنابراین استفاده از روغنکاریهای استاندارد در دورههای زمانی منظم تاثیر بسیاری در کاهش آسیبهای احتمالی به پیستون دارد. همچنین نگه داشتن موتور در دورهای بالا در مواقع غیر ضروری، فشار وارده به پیستون و ضریب حرکتی آن را بالا میبرد که منجر به فرسایش و اختلال عمل آن میشود. سرویس منظم سیستم خنککاری خودرو که شامل فن، رادیاتور، واتر پمپ و ترموستات میشود میتواند از بالا رفتن دمای پیستون و مشکلات در پی آن پیشگیری کند.

برگرفته از سایت https://karnameh.com/ و https://fa.wikipedia.org/

دیدگاه خود را بنویسید